Corrosão inesperada: Os riscos de lixar o aço inoxidável

Redação do Site Inovação Tecnológica - 18/02/2026

[Imagem: Tohoku University]

Aço inoxidável oxida?

O aço inoxidável deve seu nome à sua forte resistência à corrosão e faz muito sucesso pela sua aparência elegante e limpa. Para torná-lo ainda mais impecável, os fabricantes normalmente retificam a superfície das peças, para deixá-las mais lisas e ainda mais brilhantes.

Mas aí começam os problemas. O aço inoxidável não é de fato imune à ferrugem: Quando ele é exposto a ambientes que contêm íons cloreto, como a água do mar, o risco de corrosão aumenta. E também se sabe que o processo de acabamento - retificação, lixamento etc - reduz sua resistência à corrosão.

Este último aspecto é difícil de explicar, sobretudo com as técnicas mais modernas de fabricação, em que o material tem uma homogeneidade muito grande - Por que polir o aço inoxidável o torna mais sujeito à corrosão se, abaixo das camadas extraídas no acabamento só deveria haver mais aço inoxidável?

Siqi Wang, da Universidade Tohoku, no Japão, acaba de encontrar uma resposta detalhada a essa pergunta, desvendando o mecanismo subjacente que permanecia pouco compreendido.

A resposta parece bem óbvia, mas o que a intuição nos dizia infelizmente não era suficiente para eliminar o problema. Agora o caminho para isso está aberto.

Os pesquisadores esperam que esclarecer a causa da corrosão superficial no aço inoxidável leve a melhores métodos de retificação e tratamento das superfícies, de modo a minimizar os problemas, aumentando a durabilidade e a confiabilidade de componentes usados nas plantas químicas, máquinas industriais, indústria alimentícia e dispositivos médicos, onde o acabamento superficial é essencial.

[Imagem: Siqi Wang et al. - 10.1038/s41529-026-00750-7]

Inclusões e riscos

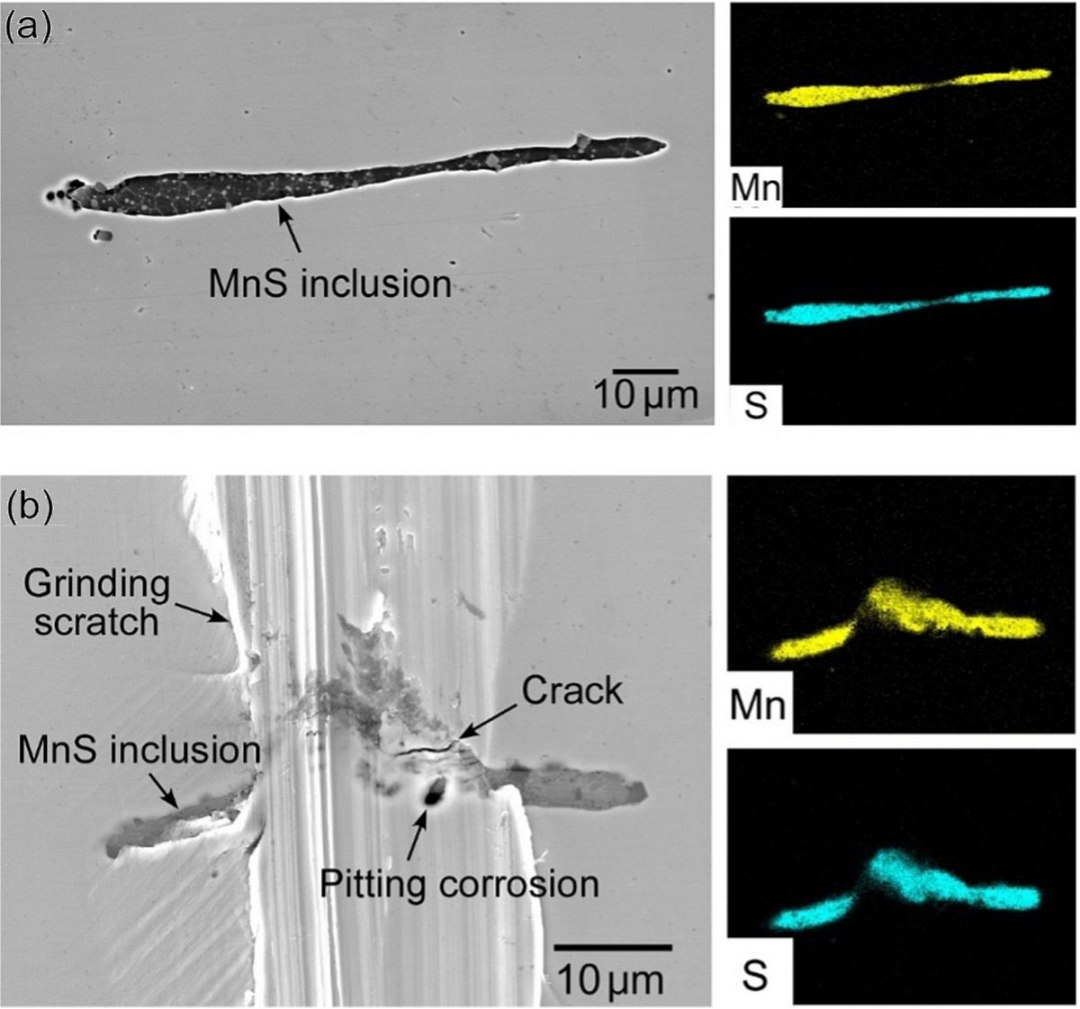

Utilizando um tipo comum de aço inoxidável (Tipo 304), Wang começou pelo básico, lixando as peças, e então examinando seu comportamento quanto à corrosão em condições de água salgada.

O lixamento por si só não desencadeou a corrosão. Isso indica que arranhões superficiais por si só - como os deixados pelo processo de acabamento - são insuficientes para enfraquecer a resistência à corrosão do aço inoxidável.

Somente quando o pesquisador foi mais a fundo, examinando peças efetivamente corroídas, é que ele descobriu regiões que continham partículas de sulfeto de manganês (MnS). Bastou então refazer os testes, identificando primeiro as inclusões de MnS e depois lixando a superfície acima, para comprovar que as inclusões de MnS desempenham um papel fundamental no processo de corrosão do aço inoxidável, com os pontos de corrosão sempre aparecem associados a essas regiões.

O próximo passo foi analisar como a retificação altera tanto a camada superficial do aço quanto as inclusões de MnS. Embora a composição química da camada protetora permaneça praticamente inalterada, sua espessura fica irregular após a retificação. Em contrapartida, as inclusões de MnS sofreram danos significativos, sendo deformadas, trincadas e, em alguns casos, forçadas a penetrar mais profundamente no aço, efetivamente ampliando sua área de influência.

"Essas alterações nas inclusões de MnS causadas pela retificação foram o fator mais importante por trás da redução da resistência à corrosão pontual," destacou o professor Masashi Nishimoto. "Em última análise, mostramos que a retificação reduz a resistência não apenas por romper a camada protetora, mas principalmente por danificar as inclusões de MnS simultaneamente."

Artigo: Grinding-induced degradation in the pitting corrosion resistance of stainless steel: insights into passive film and MnS

Autores: Siqi Wang, Masashi Nishimoto, Izumi Muto

Revista: npj Materials Degradation

DOI: 10.1038/s41529-026-00750-7

Como projetar juntas robóticas tão eficientes quanto nossos joelhos

Escultura eletrônica: Componentes têm propriedades ditadas pela geometria

Um feixe de luz vira dois com características completamente diferentes

Luz é focalizada e desfocada no espaço livre, sem lentes

Descoberto material metálico com condutividade térmica recorde

Processador fotônico roda por horas a temperatura ambiente

Buracos de minhoca não existem, Big Bang é um portal e o tempo vai e vem, propõem físicos

Bateria de ferrugem melhora com o tempo, guardando cada vez mais carga

Bateria de nióbio inédita é criada na USP

Cristal do tempo levita e desafia Terceira Lei de Newton

Descoberta da verdadeira forma do lítio pode viabilizar potentes baterias de lítio metálico

Canais de dados quânticos e clássicos fluem pela mesma fibra óptica

Ferrugem e água salgada geram eletricidade limpa e constante

Material biomimético diminui atrito de líquidos em canos

Pontos brilhantes de Ceres vistos em detalhe total

Nanoflor de ferrugem pode armazenar sua energia

Todos os direitos reservados.

É proibida a reprodução total ou parcial, por qualquer meio, sem prévia autorização por escrito.