Liga de vanádio suporta calor em reator de fusão nuclear

Redação do Site Inovação Tecnológica - 18/12/2018

[Imagem: Takuya Nagasaka]

Reatores de fusão nuclear

Uma nova liga de vanádio mostrou-se resistente a temperaturas tão altas que a torna apropriada para uso no interior dos futuros reatores de fusão nuclear, como o ITER e o HIPER, ou em projetos mais revolucionários, como o Wendelstein 7-X e o SPARC.

"Demonstramos pela primeira vez no mundo a possibilidade de produzir uma manta de revestimento que será instalada em um futuro reator de fusão e será um equipamento importante para gerar eletricidade," disse o Dr. Takuya Nagasaka, do Instituto Nacional de Ciência da Fusão (NIFS), no Japão.

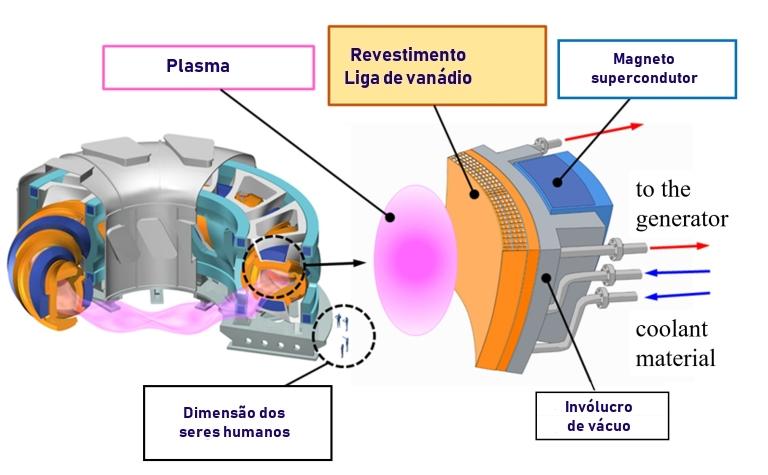

Em um reator de fusão, o plasma é confinado usando o campo magnético dentro de um recipiente de vácuo, tipicamente em forma de anel - o chamado tokamak. A manta de revestimento deverá ficar em um local onde quase toca o plasma - como se envolvesse o plasma, ela deve colocada na superfície interna da câmara de vácuo.

Ao absorver as partículas de alta velocidade geradas pela reação de fusão dentro do plasma, o revestimento deve suportar temperaturas muito altas, enquanto líquidos de resfriamento passam pela tubulação em seu interior para levar o calor para fora. Usando esse calor, água é aquecida e produz vapor para alimentar a turbina que gera a eletricidade.

Um dos materiais mais promissores para isso é o vanádio, que tem o número atômico 23. Ele compõe uma liga composta de 92% de vanádio, 4% de cromo e 4% de titânio, que ganha longe de qualquer outro material, mas tem seus problemas: a liga fica difícil de usinar e soldar, dificultando a montagem do revestimento a partir de "tijolos" básicos.

Vanádio que suporta usinagem e soldagem

As principais causas de quebra da liga de vanádio durante a usinagem e após a soldagem são impurezas como carbono, nitrogênio, oxigênio e outras, presentes no ar e nas matérias-primas.

"Revendo as condições de fabricação e selecionando a condição apropriada, fomos capazes de remover as impurezas das matérias-primas. Além disso, a fim de evitar a mistura de impurezas do ar, produzimos uma liga sob vácuo ou em gases inertes. Como resultado, desenvolvemos com sucesso uma liga de vanádio de alta pureza, chamada NIFS-HEAT-2. Devido a esse alto grau de pureza, a ductilidade (propriedade que previne a quebra sob tensão) foi substancialmente melhorada e capaz de superar o problema de quebra no momento da usinagem e após a soldagem," explicou Nagasaka.

"Ao purificar a liga de vanádio, esclarecemos que é possível tornar a liga forte contra a quebra durante a usinagem e a soldagem e, ao mesmo tempo, a resistência pode ser mantida mesmo a altas temperaturas. A partir disso, mostramos pela primeira vez no mundo a possibilidade de produzir uma manta que possa operar a altas temperaturas por um longo período de tempo," finalizou o pesquisador.

Nanomaterial bate recorde de uma bizarra e contra-intuitiva expansão

Oureno: Criado um "grafeno de ouro"

Geladeira que esfria usando músculos artificiais já gela uma cerveja

Bateria de ferro totalmente líquida armazena energias renováveis

Como eliminar a radioatividade dos cabos elétricos?

Quando as coisas derretem? Problema de física com mais de 100 anos é resolvido

Chipset inovador para internet das coisas é apresentado pela USP

Oureno: Criado um "grafeno de ouro"

Célula solar atinge 190% de eficiência quântica

Metafluidos: Vêm aí os líquidos inteligentes

Fotografado pela primeira vez bizarro cristal formado apenas por elétrons

Criados bits quânticos que mantém dados à temperatura ambiente

Intel apresenta maior computador neuromórfico inspirado no cérebro

Melhor rota para naves espaciais é traçada com teoria dos nós

Revolucionário: Luz gera magnetismo em material isolante

Bateria de íons de sódio recarrega em segundos

Todos os direitos reservados.

É proibida a reprodução total ou parcial, por qualquer meio, sem prévia autorização por escrito.