Mineração submarina fica mais ecológica com técnica à base de hidrogênio

Com informações da New Scientist - 01/12/2025

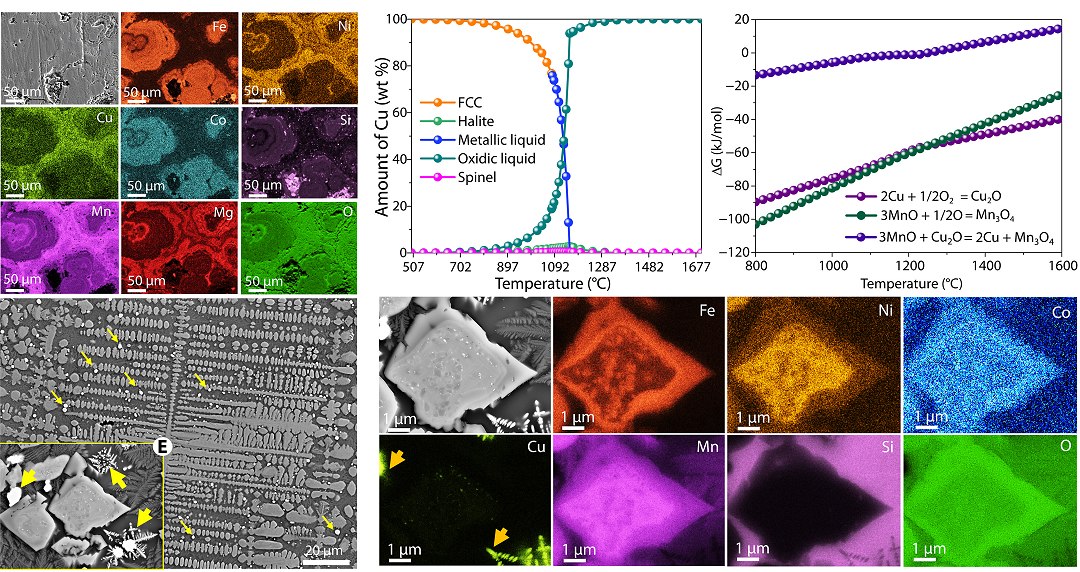

[Imagem: Ubaid Manzoor et al. - 10.1126/sciadv.aea1223]

Mineração em águas profundas

Uma nova técnica de processamento de minérios usando hidrogênio pode tornar a mineração oceânica, ou mineração submarina, mais sustentável do que a mineração em terra firme.

Grandes extensões do fundo dos oceanos estão repletas de nódulos metálicos do tamanho de bolas de tênis e até maiores. Esses nódulos polimetálicos são compostos principalmente de manganês, mas apresentam quantidades notáveis de níquel, cobre e cobalto, além de outros elementos.

A ideia de explorá-los data dos anos 1960, mas o crescimento da construção de usinas de energia solar e veículos elétricos fez a demanda por esses metais aumentar muito, já que eles são componentes vitais das baterias e das fiações dos veículos, por exemplo. No entanto, os planos para extrair esses nódulos polimetálicos são altamente controversos, já que as operações de coleta poderiam prejudicar o fundo do mar, um dos últimos ecossistemas intocados da Terra.

A equipe do brasileiro Isnaldi Souza Filho, atualmente no Instituto Max Planck para Materiais Sustentáveis, na Alemanha, acredita ter a solução para evitar pelo menos a sujeira no processamento dos nódulos metálicos: Usar uma metalurgia à base de hidrogênio.

[Imagem: Ubaid Manzoor et al. - 10.1126/sciadv.aea1223]

Metalurgia dos nódulos polimetálicos

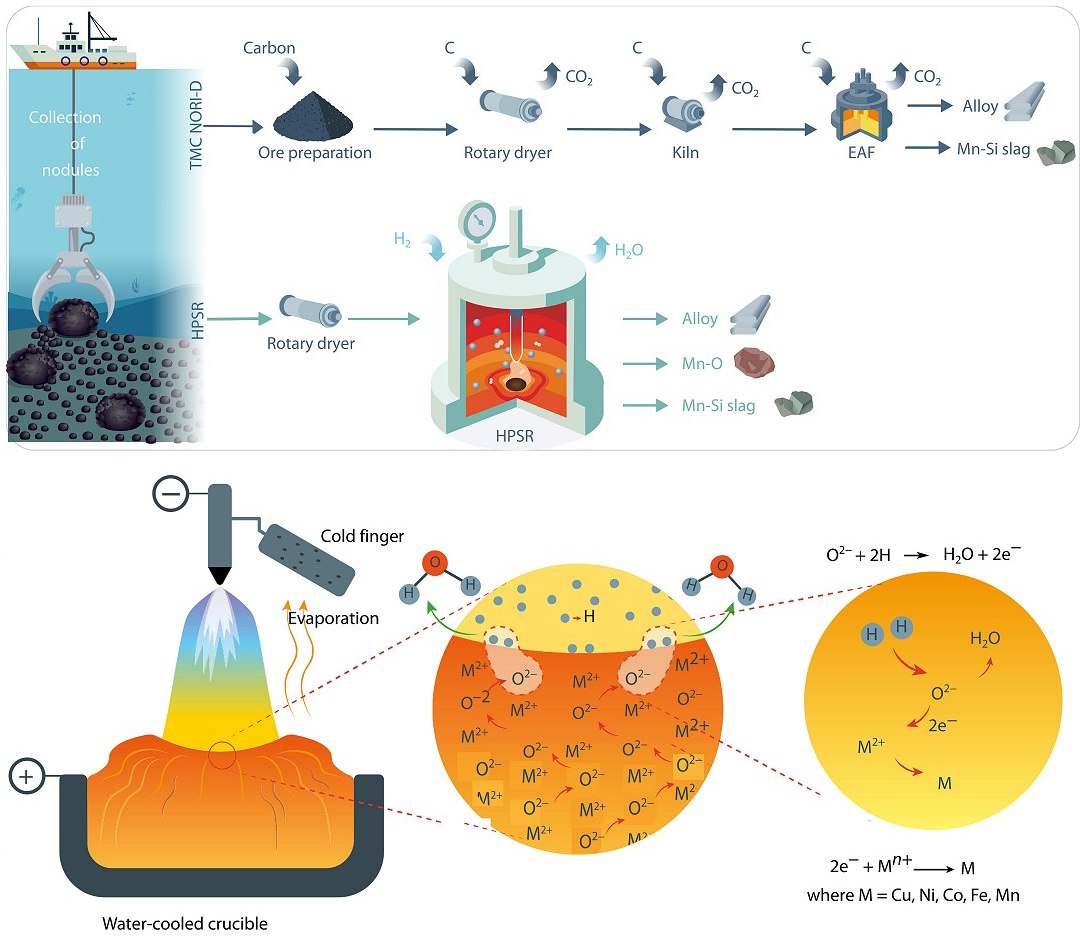

Uma empresa canadense de mineração em águas profundas, a Metals Company, está negociando uma licença de mineração em águas profundas com o objetivo de extrair metais do fundo do mar usando uma técnica baseada em combustíveis fósseis, envolvendo coque e metano.

O processo consiste em colocar os nódulos polimetálicos em fornos, primeiro em um forno comum, e depois em um forno elétrico a arco, que é uma alternativa mais ecológica do que um alto-forno tradicional. Mesmo assim, a empresa afirma que sua abordagem produzirá 4,9 quilogramas de emissões de dióxido de carbono para cada quilograma de metais valiosos extraídos.

Isnaldi e seus alunos descobriram uma maneira de reduzir essas emissões eliminando um forno. A ideia consiste em moer os nódulos e colocar o material moído, conhecido no jargão da mineração como pelotas, diretamente em um forno de arco especial, no interior do qual é criada uma atmosfera de hidrogênio e argônio. Elétrons de alta energia fluindo de um eletrodo no forno para as pelotas arrancam elétrons das moléculas de gás hidrogênio, formando um plasma que pode ser aquecido a temperaturas superiores a 1700 °C.

Os íons de hidrogênio no plasma reagem com o oxigênio nas pelotas, removendo os óxidos e deixando apenas o metal puro. Além da água, os únicos subprodutos são óxido de manganês e ligantes de manganês, que podem ser usados na fabricação de baterias e na siderurgia.

[Imagem: Ubaid Manzoor et al. - 10.1126/sciadv.aea1223]

Mas precisa ser hidrogênio verde

Segundo os pesquisadores, se o hidrogênio utilizado no forno for "verde", ou seja, se for produzido pela eletrólise da água com eletricidade proveniente de fontes renováveis, como no caso do hidrogênio solar, e se a eletricidade para alimentar o forno também for gerada a partir de fontes renováveis, então o processo não deverá emitir CO2. É claro que são "ses" importantes, já que, atualmente, a quase totalidade do hidrogênio é produzida a partir da reforma do metano, um combustível fóssil e de forte efeito estufa.

Mas os ganhos que podem advir desse esforço são grandes. Por exemplo, a concentração do manganês nos nódulos metálicos marinhos é 10 vezes maior do que nos melhores minérios disponíveis em terra, além do que seu processo de extração atual envolve o uso de ácido sulfúrico.

Segundo os cálculos da equipe, o novo processo à base de hidrogênio também reduzirá os custos da metalurgia dos nódulos metálicos, com potencial para reduzir o preço dos metais.

Artigo: Low-waste, single-step, sustainable extraction of critical metals from deep-sea polymetallic nodules

Autores: Ubaid Manzoor, Thomas Lüttke, Dierk Raabe, Isnaldi R. Souza Filho

Revista: Science Advances

DOI: 10.1126/sciadv.aea1223

Píxeis de toque adicionam tato à realidade virtual

Material supera diamante na condução de calor

Descoberta liga magnetismo e eletricidade para tecnologias mais rápidas

Termodinâmica da luz leva tecnologias ópticas a um novo patamar

Experimento da dupla fenda com som mostra diferenças em relação à luz

Theia, o planeta que formou a Lua, era vizinho do Sol

Núcleo da Terra é sólido ou líquido? Nenhum deles, é superiônico

Laser de amendoim coloca luz a serviço da medicina e da saúde

Gerador transforma vibrações de qualquer frequência em energia

Sistema Solar é três vezes mais rápido, contestando teoria cosmológica

Metais para energia limpa estão sendo jogados fora nas minas

Agromineração: Procuram-se plantas brasileiras que acumulam metais

Supercimento gasta 60% menos material e captura 140% mais CO2

Rochas ejetadas em padrões inesperados complicam desvio de asteroides

Ouro é extraído de minério ou lixo eletrônico usando apenas luz e sal

Terra está pulsando sob a África como um coração batendo

Todos os direitos reservados.

É proibida a reprodução total ou parcial, por qualquer meio, sem prévia autorização por escrito.