Técnica de soldagem expande uso das ligas de aço de alta resistência

Com informações da Agência Fapesp - 27/11/2017

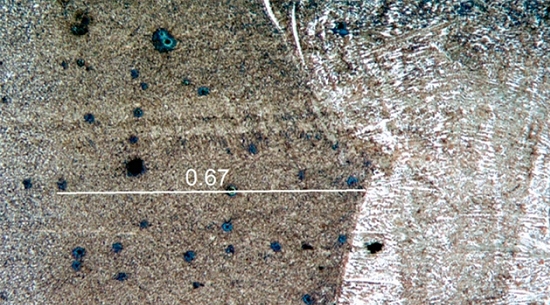

[Imagem: M. S. F Lima et al. (2017)]

Ligas de alta resistência

Um pesquisador brasileiro desenvolveu uma nova técnica de soldagem que deverá viabilizar o uso das mais recentes ligas de aço de alta resistência pelas indústrias automobilística e aeroespacial.

Capazes de apresentar maior rigidez e melhor capacidade de absorver choques durante uma colisão, essas ligas de alta resistência já vêm sendo usadas em locais da carroceria dos veículos que são críticos para a segurança, com o objetivo de absorverem energia durante um impacto.

Contudo, algumas dessas ligas acabam endurecendo muito durante a soldagem, perdendo elasticidade e tornando-se quebradiças. Assim, ao serem submetidas ao processo de conformação por uma prensa, em que as chapas soldadas ganham a forma da peça desejada, elas acabam quebrando.

"Isso inviabiliza a utilização desses aços avançados não só na indústria automotiva, mas em outras áreas, como a aeroespacial," disse Milton Sérgio de Lima, pesquisador do Instituto de Estudos Avançados da Aeronáutica.

Bainita

Para resolver este problema, Milton desenvolveu um método inovador de soldagem a laser em altas temperaturas que soluciona essa deficiência do processo produtivo. Sua demonstração envolveu o aço 22MnB5, a liga considerada mais promissora para a indústria no processo de conformação a quente.

A técnica consiste no aquecimento das chapas de aço a temperatura em torno de 450 ºC, 10 minutos antes da soldagem a laser, de forma a equalizá-las. Depois de soldadas, as chapas são mantidas em temperatura elevada durante outros 10 minutos, para dar origem a uma estrutura interna do aço chamada bainítica. Trata-se de um microconstituinte do aço que apresenta altos valores de tenacidade - a quantidade de energia que um material pode absorver antes de fraturar - e resistência à força de tensão.

As placas soldadas com a nova técnica apresentaram bainita na microestrutura e dureza bastante reduzida em comparação com as chapas soldadas a temperatura ambiente, que apresentavam o microconstituinte martensita, de menor tenacidade e resistência à força de tensão em comparação com a bainita.

Os testes de resistência à tração - quantidade de força necessária para quebrar um material por estiramento - também revelaram que as chapas submetidas à soldagem a temperatura mais elevada apresentaram maior tenacidade.

"Conseguimos produzir soldas resistentes diretamente na faixa bainítica, sem a necessidade de tratamentos térmicos extras", contou Milton, completando que a técnica pode ser facilmente aplicada no setor industrial para melhorar a soldagem a laser de ligas de aço de alta e ultra-alta resistência mecânica.

Automotiva e aeroespacial

A indústria automotiva utiliza a soldagem a laser para unir chapas de aço (blanques) e fazer a estampagem para produzir componentes estruturais da carroceria de automóveis, como colunas, trilhos para tetos e laterais, além de túneis e barras para as portas, de forma mais rápida e confiável do que a soldagem convencional.

Na área aeroespacial, a soldagem a laser tem sido usada por fabricantes de aeronaves, como Boeing e Airbus, e algumas pequenas empresas do setor aeroespacial na Europa, com o objetivo de aumentar a confiabilidade na soldagem de estruturas para aeronaves, foguetes, mísseis, satélites, além de veículos de reentrada atmosférica, antenas, sistemas embarcados e drones.

"As estruturas para aplicação nessa área têm que ser capazes de resistir a temperaturas e pressões extremas. Por isso, precisam apresentar níveis de confiabilidade muito elevados", disse Milton.

Apesar de os estudos estarem em estágio inicial, estima-se que o aço bainítico pode se tornar um excelente material para blindagens por absorver muito bem a energia mecânica, explicou o pesquisador. "Há muitos materiais desenvolvidos pela indústria aeroespacial que não chegam a voar em razão dos critérios elevadíssimos de confiabilidade. Mas, muitas vezes, alguns subprodutos deles podem ter aplicações e ser facilmente introduzidos em outros setores, como a indústria automotiva", detalhou.

Artigo: Microstructure and Mechanical Behavior of Induction Assisted Laser Welded AHS Steels

Autores: Milton Sérgio Fernandes de Lima, Devon Gonzales, Stephen Liu

Revista: Welding Journal

Vol.: 96, 376-388

Escultura eletrônica: Componentes têm propriedades ditadas pela geometria

Criados transistores 3D macios, capazes de abrigar células vivas

Projetado primeiro detector de grávitons, as partículas da gravidade

Luz é focalizada e desfocada no espaço livre, sem lentes

Dois avanços colocam baterias de estado sólido mais próximas da realidade

Computador neuromórfico conecta matemática, inteligência e neurociência

Buracos de minhoca não existem, Big Bang é um portal e o tempo vai e vem, propõem físicos

Cristal do tempo levita e desafia Terceira Lei de Newton

Tensão de Hubble surge da física real, e não de erros de medição

Bateria de nióbio inédita é criada na USP

Engenheiros tentam dar adeus à bigorna com nova tecnologia de soldagem

Melhorar autonomia dos veículos elétricos exigirá mesclar cobre com alumínio

Tecnologia de telescópio leva soldagem a laser e impressão 3D a novos patamares

Inesperado: Metais também podem se curar sozinhos quando danificados

Máscara invisível mata vírus e bloqueia 99,8% dos aerossóis

Você não precisa de cola para unir materiais - eletricidade basta

Todos os direitos reservados.

É proibida a reprodução total ou parcial, por qualquer meio, sem prévia autorização por escrito.